从基础构件到智能核心 集装箱角件行业的发展历程与关键材料演进

集装箱角件,作为连接箱体各面钢板、承受吊装、堆码、栓固等关键载荷的核心铸钢构件,其发展与现代集装箱运输体系的完善密不可分。这一看似不起眼的“小零件”,其行业历程深刻反映了全球贸易、制造技术与材料科学的协同演进。

一、行业发展的关键阶段

- 初创与标准化时期(1950s-1970s): 随着马尔科姆·麦克莱恩发明现代集装箱运输系统,角件的标准化成为实现高效联运的基石。国际标准化组织(ISO)于1968年正式颁布了角件标准(ISO 1161),统一了其外形尺寸、吊孔位置和强度要求。这标志着集装箱角件从非标配件进入标准化、规模化生产阶段,奠定了行业发展的基础。

- 规模化与全球化扩张(1980s-1990s): 伴随全球制造业转移和海运贸易量激增,集装箱需求量暴涨。角件制造业也随之向中国等拥有成本优势和完整工业体系的国家聚集,形成了高度专业化的生产基地。生产工艺从早期的手工造型砂型铸造,逐步向更高效的自动化生产线过渡。

- 技术升级与多元化发展(2000s-2010s): 进入新世纪,对集装箱的安全性、轻量化和特种化需求日益突出。行业在保证强度的前提下,通过优化结构设计(如内部加强筋)和提升铸造工艺(如更精密的模具和热处理技术)来实现减重。为满足冷藏箱、罐箱、特种箱等需求,衍生出具有特殊尺寸、孔位或强度的角件产品线。

- 智能化与绿色化新阶段(2020s至今): 当前,行业正面临数字化与可持续发展的双重驱动。一方面,通过集成传感器、射频识别(RFID)技术的“智能角件”开始探索,旨在实现集装箱在物流链中的实时定位、状态监控与资产管理。另一方面,生产过程的节能降耗、旧箱角件的回收再利用,以及对环保铸造材料(如低排放粘结剂)的研发,已成为行业新的关注焦点。

二、核心机械装备与制造工艺演进

角件的制造高度依赖专用机械与自动化系统:

- 铸造环节: 从传统的黏土砂湿型铸造,发展到更高效、精度更高的静压造型线、消失模(V法)铸造或精密铸造技术。中频感应电炉成为主流的熔炼设备,能够精确控制钢水成分与温度。

- 清理与加工环节: 抛丸清理机用于去除表面氧化皮和粘砂;专用数控(CNC)钻铣机床或组合机床,负责高精度、高效率地完成吊孔、焊接坡口的加工,确保了尺寸的严格统一。

- 检测环节: 从早期的卡尺、样板等手动检测,发展到广泛应用三坐标测量机(CMM)、超声波探伤仪、磁粉探伤机等,对尺寸、内部缺陷和表面质量进行全面质量控制。

- 自动化集成: 现代化的角件工厂已普遍采用自动化流水线,将造型、浇注、清理、加工、喷涂等工序串联,由机械手、自动导引车(AGV)完成转运,大幅提升了生产效率和一致性。

三、核心原辅材料的迭代与要求

角件的性能根本取决于其材料:

- 主体材料: 普遍采用低碳当量的低合金高强度铸钢,如符合ISO 10855标准的Grade B(屈服强度≥240MPa)或更高强度的牌号。这类材料需兼具优异的铸造性能、焊接性能以及足够的强度、韧性和耐低温冲击性能,以适应全球复杂的作业环境。

- 辅助材料:

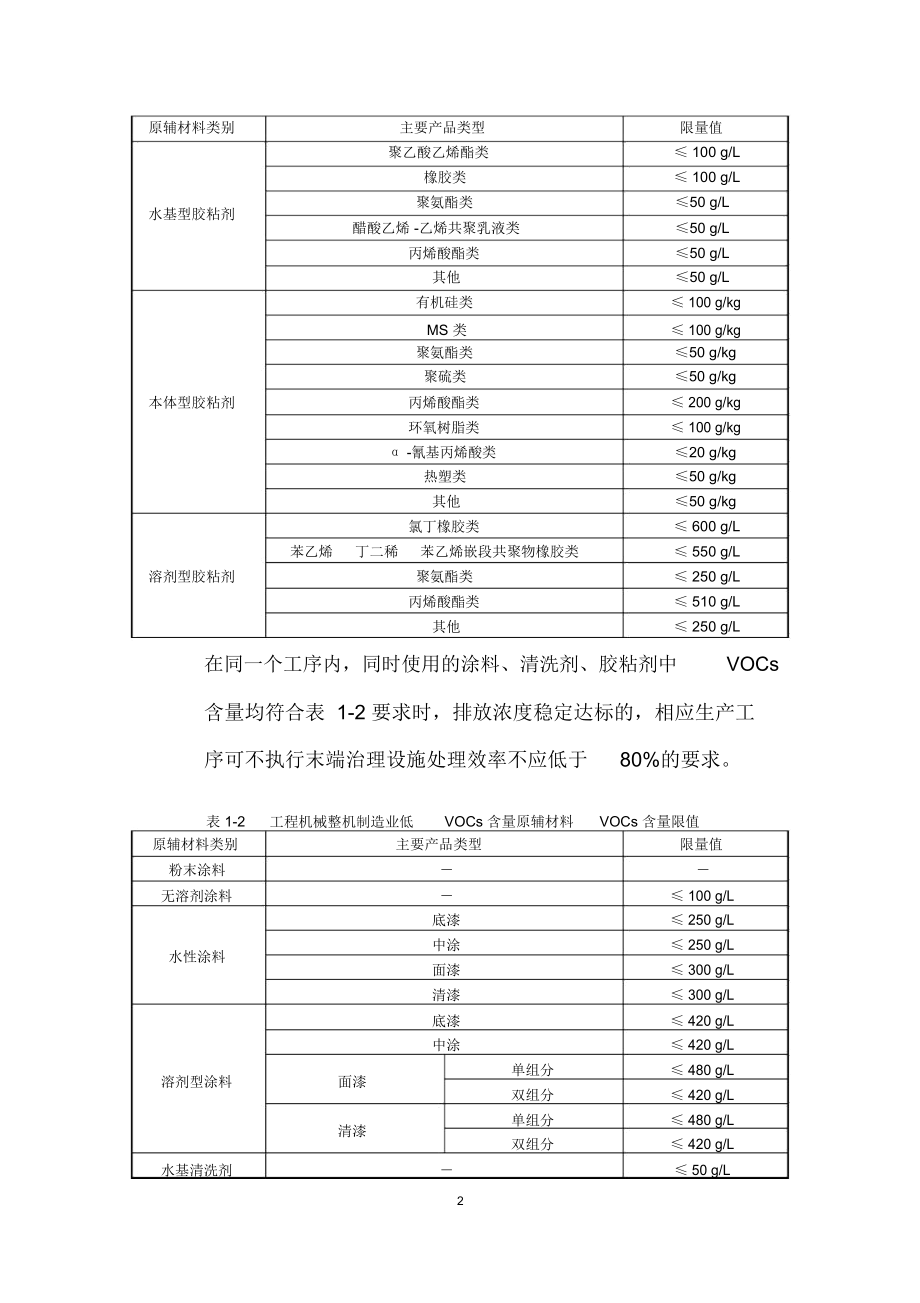

- 造型材料: 铸造用砂(如硅砂、铬铁矿砂)、树脂粘结剂、涂料等,其品质直接影响铸件表面光洁度和缺陷率。环保型无机粘结剂、低气味低排放树脂正在逐步应用。

- 熔炼添加剂: 各类合金元素(如锰、铬、钼)、脱氧剂(如硅铁、铝)、孕育剂等,用于精确调整钢水化学成分,细化晶粒,改善力学性能。

- 后续处理材料: 包括焊接用的气体保护焊丝(用于角件与箱体钢板的连接)、以及防锈底漆和面漆,确保角件在海洋盐雾等恶劣环境下的长期耐腐蚀性。

****

集装箱角件行业的发展,是一部紧跟全球贸易脉搏、不断追求更高性能、更优成本与更智能连接的进化史。从标准化到自动化,再到如今的智能化与绿色化,其背后是机械制造技术与材料科学的持续突破。作为集装箱的“筋骨”,角件行业的仍将在保障全球物流基础设施稳定可靠的基础上,向集成化、信息化和可持续材料应用的方向不断深化。

如若转载,请注明出处:http://www.lnmgjx.com/product/336.html

更新时间:2026-02-18 04:17:16